磁力搅拌器有着易清洁、最小搅拌体积等优点,因此被广泛应用于制药装备中—但同时在应用中,也存在着诸多挑战 ;即如何对其充分利用并实现现有设备、人、组织的最优搭配。这些都是阻碍其发展的最大难题,本文将就下磁力搅拌器在制药装备行业的发展趋势、面临的挑战及解决方案作探讨,以期为行业人士带来设备创新与应用的新思路。

发展趋势

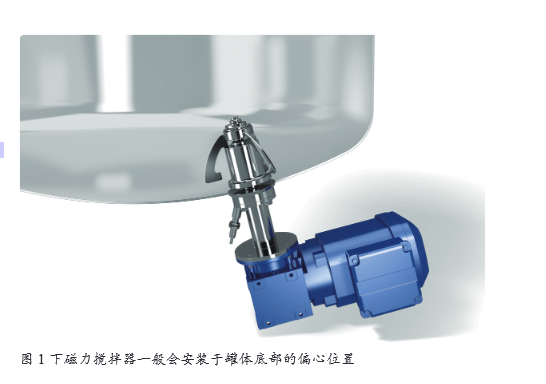

符 合 制 药 无 菌 要 求 设 计 的设备不锈钢下磁力搅拌器在材料和结构设计上(如图 1 和图 2 所示)

符合 GMP 要求,同时兼具可重复使用性,且在大规模使用情况下还能大幅度降低使用成本,故此成为了药企的必备设备。伴随着制药法规的更新、新药品的不断涌现以及受新冠肺炎疫情扩散的影响,大规模的投资涌入制药市场,药企亟需升级改造一批新的制药装备。不锈钢下磁 力 搅 拌 器 由 于 装 配 和 工 作 原理 完 全 基 于 制 药 无 菌 要 求 而 设计 —— 罐 底 板 焊 接 于 罐 体 底 部,轴承采用碳化硅惰性材料,传动依靠非接触式磁螯合驱动。避免了机械密封和交叉污染的风险,被广泛应用于混合、溶解、悬浊传热、均质、细菌发酵及细胞培养过程。这里所指的制药装备,专指以化药大输液、化药小针、疫苗、血液制品、融合蛋白、胰岛素、中药及单抗等液体制剂为主的常规制药装备,新兴的细胞治疗因为剂量小不包含在其中,有些片剂、粉体制剂生产中的液体工艺段也会应用到不锈钢下磁力搅拌器。

一次性工艺产线自诞生以来,由于具有减少验证、缩短药品在临床前的报批时间及快速放大等优点,在 CMO、CRO、单抗、融合蛋白、抗癌药行业得到了广泛应用。阻碍一次性工艺发展的瓶颈在于药物溶液与塑料袋之间溶出物和析出物的验证支持—只有少数几个跨国供应商可以提供,国内供应商仍处于起步阶段,无法满足药厂的生产计划。不锈钢下磁力搅拌器优势在于:其采用了非接触式驱动的设计,非常符合 GMP 对无菌工艺的要求,决定了它可以被参考;不锈钢生产线的设计考虑更充分、更成熟;不锈钢下磁力搅拌器的驱动力更大,磁扭矩更大。以上几个特点决定了不锈钢下磁力搅拌器可以作为一次性搅拌器设计制造的范本。

国内制药装备行业正朝着自动化的一键式操作发展,旨在减少人为干预,同时实现制药全过程的可追溯与数据完整性。由于下磁力搅拌器是以非接触式磁螯合驱动,在搅拌液体时,就会遇到卡顿、打滑、丢转等脱磁情况。如果单纯依靠变频器进行速度调节,那么只能对变频器的频率进行调节,实现搅拌器的理论转速设定,在一键式操作中很难实时监控搅拌器的运行情况。对于一些 有 持 续 运 转 要 求 的 应 用 来 说,就必须装配在线测速器,用以检测罐内桨叶的实际运行速度,并在 PLC 或者 HMI 上设置报警功能。如果实际运行速度低于变频器设定速度或超过安全阈值,就会触发报警,进而避免因脱磁导致的运转不连续。这在一些高附加值产品(比如胰岛素、单抗、抗癌药、高黏度液体)的配方罐、制剂罐中已经得到了应用。